隨著經濟的發展和技術的進步,液壓和氣動傳動領域的很多機器和設備都經過長期的市場驗證與改善,性能也都在逐步趨于完善。那么比以往任何時候都重要的是,此時任何對于系統的微小的改善與提高都有可能對整機的性能的提高產生一定的作用。對于使用液壓和氣動傳動設備的客戶來說,我們一定要保證用于運行和維護系統和設備的每一分錢都花在了正確的支出上。換句話說,您設計、維修或維護的液壓和氣動系統和設備必須不能‘漏錢’。CTY同源骨架油封生產廠家小編接下來為大家介紹“小泄漏,大成本”油封的重要性。

?

液壓系統通常被認為是液壓油的長期消費者,反過來,補充液壓油的花費是操作液壓設備的固有成本。如果你的液壓系統存在一些微小的泄露,比如管路上,接頭上,或者其它密封處的泄漏,那么這部分的成本自然就要提高了。實際上,?液壓傳動中一個或多個“小”泄漏的實際成本,需要考慮以下幾個方面相關的費用:系統補油、設備及現場清理、廢油處理、污染物進入、設備安全。

系統補油

系統補油成本應該是液壓系統泄漏最明顯的成本。這里說“應該”是因為隨著時間的推移,一次或多次緩慢的泄漏對成本的累積影響有可能變得非常大。假設一個液壓設備每分鐘損失0.5 cc的油,那就是30cc /小時,每天24小時就是720cc /?天,也許不是一個明顯的損失。但一個月后就等于22升(一年下來就是260升)。假設每升石油的成本是15元,那么每年的成本大約是3900元,這對于客戶來說可是一筆不小的隱形開支了。

?

設備及現場清理

凡是有液壓油泄漏的地方,一般都要考慮清理的費用。清理成本包括勞動(倒油槽、滴油盤、脫脂機器表面所需設備)和消耗品(如洗滌劑和吸收性材料)。假設每周要花100元的人力、設備和消耗品來清理上面提到的設備,那么每年的清理費用就會超過1200元。

?

廢油處理

廢掉的液壓油是不能隨意倒掉的,因為它屬于《國家危險廢物名錄》中的HW08類(廢礦物油)危險廢物,需要交有資質單位妥善處理。環境上可接受的廢油和含有廢油的吸收性材料的處理是要花錢的。假設運輸和處置成本為每升5元,則上述泄漏率導致的年度處置成本為1300元。

?

污染物進入

當存在液壓油的泄漏時,空氣、顆粒和水等污染物就會進入液壓系統。由此而造成的損失以及需要花費的成本包括:

污染物進入系統造成的部件損傷和流體降解

由設備可靠性問題引起的停機

清除攝入的污染物

?

設備安全

在許多情況下,漏油會造成安全隱患。與污染物混入系統產生的成本一樣,因為液壓油泄漏造成的危害相關的成本是很難量化的——除了實際發生的停機時間損失。然而,由于泄漏帶來的安全風險隱患而造成的更多的管理,例如,比其他正常設備更頻繁的清理及檢查等工作,也會將這一成本逐步量化和明確。

總的來說,計算一下上述的液壓設備每年漏油的成本,僅在補油、清理和處理費用上就超過了6400元。而且這僅僅是一臺設備上的成本,如果涉及到多臺液壓設備或者很大規模的機組,長時間內的累計成本將是非常巨大的。

除了液壓油液的泄漏以外,你是否考慮過氣動產品的泄露呢?與液壓相比,氣動的優點之一是它的清潔度。但是問題是,空氣泄漏比液壓油泄漏更容易被忽視,因為它們不會以同樣的方式引起人們的注意,所以你不需要擔心清理和處理費用。污染物進入是可能的,但通常不是主要問題。除非是非常嚴重的泄漏;安全通常也不是一個大問題,這樣就剩下補水(空氣)了。

?

補充空氣

空氣是免費的,但清潔和干燥的壓縮空氣不是。在考慮氣動系統的補充空氣成本時,需要考慮以下因素:壓縮機的折舊(磨損)、處理空氣費用:過濾、干燥和潤滑。

?

壓縮能量成本

理想的泄漏率當然是零,但在計算氣動系統所需的自由出氣量(FAD)時,依據經驗,我們通常是允許總流量10%的泄漏。假設一個10立方米/分鐘的系統泄漏了1立方米/分鐘。每分鐘將1立方米的空氣壓縮至6bar(90 psi)的壓力所需的功率約為5.2千瓦。以每千瓦時1元的電費計算,單是能源成本就超過每小時5.2元。同理按照24小時/7天/365天的計算方法,這相當于每年45000元,實際中由于開機時間短可能會稍微小一點,即使按照50%的開機時間,也會增加22500元/年。這個費用也是不能忽略的。

?

量化的損失

雖然10%的泄漏率聽起來可能有點高,而且在系統中一般不是持續發生的,但高達25%的漏氣率的現象也曾經發生過,即使在維護良好的氣動系統中也是有可能的。系統的實際泄漏率可由以下公式計算:

QL = QC x t / (T + t)

QL =?系統泄漏率?(立方米/分鐘)

QC =?壓縮機FAD (立方米/分鐘)

T =壓縮機關斷至關斷時間?(分鐘)

t =壓縮機關斷時間?(分鐘)

近期發生的美國的一個案例研究中,有關機構使用超聲波檢漏設備對兩家工廠的氣動系統進行了泄漏檢測。在第一家客戶那里,對一個小工廠花了兩個小時進行調查,發現27處泄漏。這些泄漏的計算能源成本是每年9000美元。在第二個客戶處,對一個比較大的工廠花了兩天時間調查,發現了260處泄漏點和現象。這些泄漏的計算能源成本每年超過9萬美元!

?

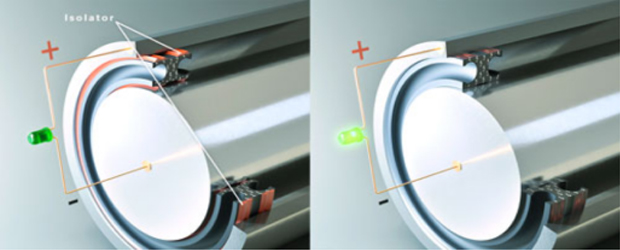

現代化的傳動控制應該是精細的,高效的,微小細節處的泄漏浪費也可能偷偷的‘吃掉’很大一筆費用,累計給廠家造成很大的經濟損失,我們應該盡量避免類似的浪費發生,畢竟錢包再鼓,也經不起袋子上的漏洞慢慢地漏掉。當然關于這防止泄露的高科技密封研究也取得了一定的成果,比如帶有‘自我監測’功能的密封,如下圖所示,當桿密封件來回移動時,密封唇磨損。如果導電基材到達表面,則該桿與殼體之間的電路閉合,LED可以發出信號,提示用戶來更換密封件。溫馨提示:密封件選CTY同源 油封規格齊全,歡迎來樣定制.